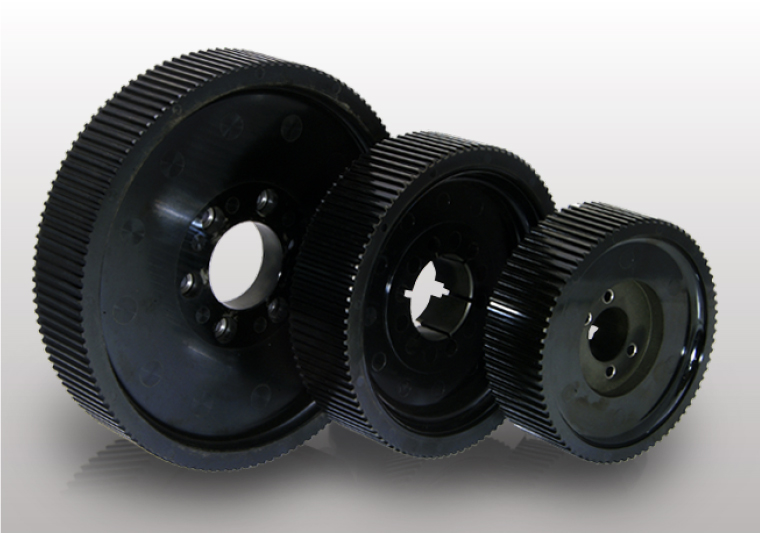

樹脂製プーリーで、

もっと軽く、もっと静かに。

自動車や他の産業機械でも多用されている、動力伝達用のプーリ−。私たちは、金属主流のプーリーを、熱硬化性樹脂製で開発し、軽量化・低騒音を実現しました。

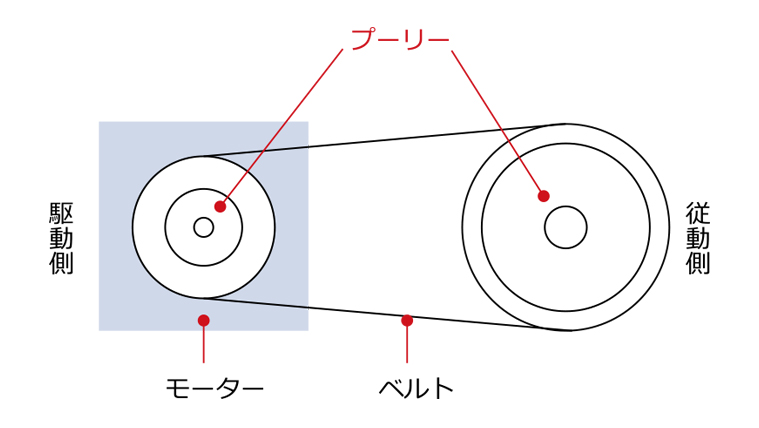

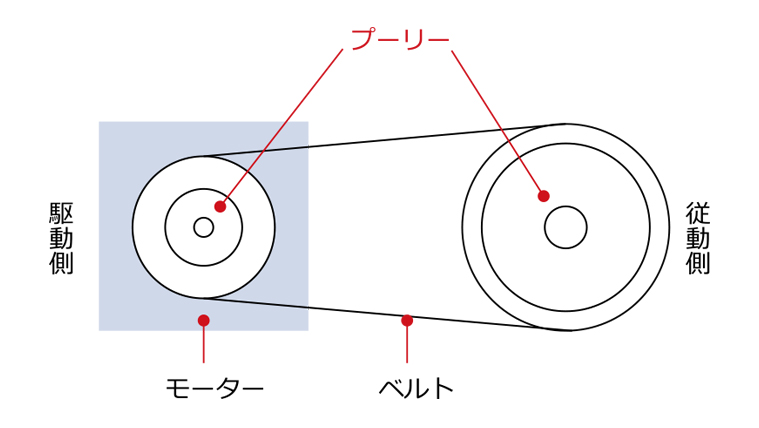

プーリーとは

プーリーはモーターの回転を伝える円形の歯車のような働きをする組み込み部品です。さまざまな機器の内部の駆動系パーツには良く使われています。

明石プラスチック工業の

樹脂製プーリー

プーリーは金属製が主流ですが、当社は金属製よりも軽く音も静かな樹脂製プーリーの開発に成功しました。

熱硬化性の成形の中でも特に「コンプレッション(圧縮成形)」といって、金型の中に材料を入れてから固める方法を採用しているため、割れの原因になるような樹脂のつなぎ目がなく、より強度も高くなります。コストも安く、可能性が広がる商品です。

樹脂製プーリー5つのメリット

❶ 軽量です。鉄の1/4アルミの2/3の重量です。

❷ 静音です。低騒音69dBを65dBへ測定実現しています。

❸ 金属製に比べ低コストです。(※直径100φ以上の場合)

❹ 耐熱です。熱硬化性で製作のため、150℃で高負荷に十分対応します。

❺ 防錆です。錆びません。

樹脂製と金属製

自動車業界や産業機械業界では金属製プーリーが多く採用されています。昨今の時流としては環境問題に対応すべく各社、軽量化、静音化、防錆化などがキーワードになっています。樹脂プーリーは耐摩耗性も含め上記、キーワードを全て代替え可能な商材であると認識しております。しかしながらデメリットとしては落下時における耐衝撃性の弱さがあげらます。

樹脂製プーリー開発の歴史

明石プラスチック工業は93年に車のダイナモ用プーリーを熱硬化性樹脂の圧縮成形で試作したことがある。

その時点では見積もり段階までで、実用化に至らなかったが、神谷光郎会長にはピンとくるものがあった。

「省エネ時代だから面白い。金属製と同等以上の機械的強度を備え、しかも鉄の5分の1、アルミに比べても3分の2の軽さ。熱硬化性樹脂のよさを生かせる分野がここにある」。

ダイナモ用プーリーは樹脂プーリーへ着目するきっかけになり、96年にはその圧縮成形技術も完成した。

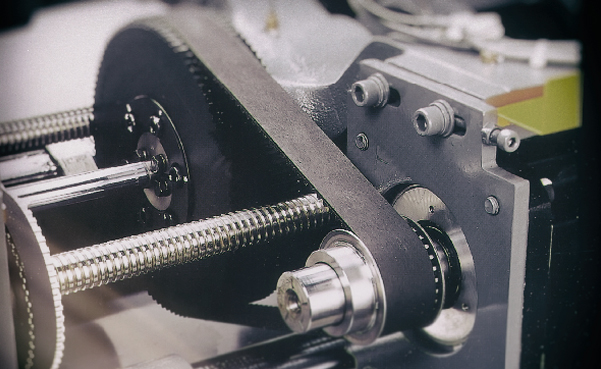

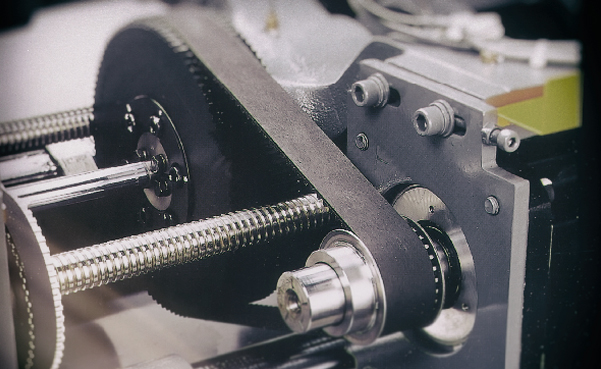

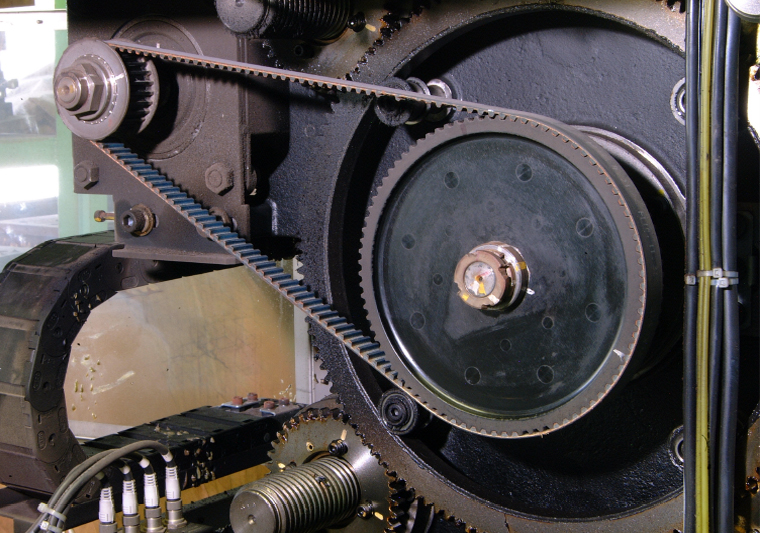

しばらく満を持した後、東洋機械金属が開発中だった新しい電動サーボ射出成形機向けに、樹脂プーリーの採用を申し入れたのは99年の秋。

2000年には「SiIIシリーズ」での使用が内定、同年春からは本格採用への最後の詰めとして実機搭載による連続ショット実験を継続、1年後には基礎判定基準を上回る2000万ショットも難なく通過する。

これで採用への懸念はすべてなくなった。01年7月からは量産による樹脂プーリーの納入を開始している。

ニーズ事例

CASE1

成形機で音の大きさに困っていませんか?

産業機械メーカーの採用では69デシベルが65.8デシベルに下がりました。

CASE2

駐車場ゲートで雨水による錆びに困っていませんか?

金属製プーリーにおける錆びの悩みや劣化を解決しました。

CASE3

ベルトの摩耗に困っていませんか?

当社では樹脂プーリー用に特別作ったフェノール樹脂の為、摩耗は問題ありません。

CASE4

金属よりも軽く熱可塑プラスチックよりも強度の高いプーリーを探していませんか?

熱硬化性で製造しており、より強度となります。

CASE5

商品の搬送装置に困っていませんか?

軽量化、コストダウンにつながります。